【コンクリートの品質管理】現場に到着したコンクリートをよく観察する

コンクリート、と聞いて皆さんは何を思い浮かべますか?

それはただの固い物質?それとも、私たちの生活の基盤を作り出す、工学の奇跡の産物?

本記事では、そんなコンクリートの裏側です。

大きなビルや橋、道路を作るコンクリートですが、一見単純に見えるこの素材の製造には、意外と知られていない秘密があります。

1つ目の秘密は、「分離」という現象。

コンクリートができるまでの過程で、その材料がうまく混ざらずに、分離することがあります。

これを防ぐための施工管理。

また、生コンクリートの受入検査で行う試験の1つであるスランプ試験。

これはコンクリートが適切な硬さであることを確認するための試験で、その結果はコンクリートの品質に大きく影響します。

しかし、スランプが大きすぎると、何が問題なのでしょう?

これらの疑問を解明するために、一緒にコンクリートの知識を深めましょう!

当サイト『ゲンプラ』の運営者:ランメイシ

現場監督と家庭(プライベート)の両立を応援するために、土木工事の施工管理をやっている現役の現場監督(歴16年)が当サイトを運営。施工管理業務の悩みに全力でサポートします!ご安全に!

保有資格:1級土木施工管理技士、河川点検士

主な工事経験:河川の築堤・護岸工事、道路工事、橋梁下部工事

当サイト『ゲンプラ』の運営者:ランメイシ

現場監督と家庭(プライベート)の両立を応援するために、土木工事の施工管理をやっている現役の現場監督(歴16年)が当サイトを運営。施工管理業務の悩みに全力でサポートします!ご安全に!

保有資格:1級土木施工管理技士、河川点検士

主な工事経験:河川の築堤・護岸工事、道路工事、橋梁下部工事

\みんなのキャリアAWARD 2023 使って良かったサービス最優秀賞/

今は転職するつもりがなくても、あなたの仕事経験からどんな選択肢があるか無料で確認!

現場監督からコンサルなど発注者支援業務への転職事例あり!

収入UP率99.4%、平均1.2倍~1.5倍の年収UPの実績!

職務経歴書・履歴書の添削、RSGオリジナル面接対策

独自に調査分析した業界・企業情報を教えてくれる

生コンクリートを理解する:5分で学べる現場でのチェックポイント

コンクリートが現場に届いたら、すぐに品質を確認することが大切です。

この品質を確認するための方法を学びましょう。

なぜなら、生コンクリート、通称「生コン」は、各ロット毎に品質のばらつきがあります。

生コンは、水、砂、砂利、そしてセメントを混ぜて作る土木・建築材料です。

各成分の量や品質、混ざるタイミング等によって、出来上がる生コンの硬さや耐久性が変わるのです。

品質のチェック方法は、まず、生コンの色を見ます。

色が一様でない、または通常と違う場合は、成分の混ざり方に問題があるかもしれません。

次に、手で触ってみます。

生コンは新鮮であれば、しっとりとしています。

もし手についた生コンがすぐに崩れたり、水分が多すぎてぬるっとしていたりすると、品質に問題がある可能性があります。

最後に、生コンが施工場所に適しているか確認します。

例えば、基礎工事ならば、生コンの固さが必要です。

しかし、細かい形状を作る彫刻ならば、柔らかさが求められます。

これらを踏まえ、生コンが現場のニーズに適合しているかを見極めます。

品質の良い生コンを見極める目を養うことで、建物の長寿命化や安全性向上につながります。

だからこそ、現場に届いた生コンの品質確認は重要です。

表面水率の違いで変わるスランプ

JIS A 5308 (レディーミクストコンクリート)では、コンクリートにおけ ある材料の計量誤差の許容範囲を下の 表のように定めています。

| 材料の種類 | 1回計量分量の計量誤差 |

|---|---|

| セメント | ±1% |

| 骨材 | ±3% |

| 水 | ±1% |

| 混和材 | ±2% |

| 混和剤 | ±3% |

練り混ぜの1 バッチごと、 または生コン車1台ごとで、フレッシュ時の品質が多少異なることを想定しておきたいですね。

また、 材料の品質変動・計量誤差・運搬の影響などを考慮して、 スランプの許容範囲(スランプ8cm以上18cm以下のコンクリートの場合±2.5cm) が設定されていることを頭に入れておきましょう。

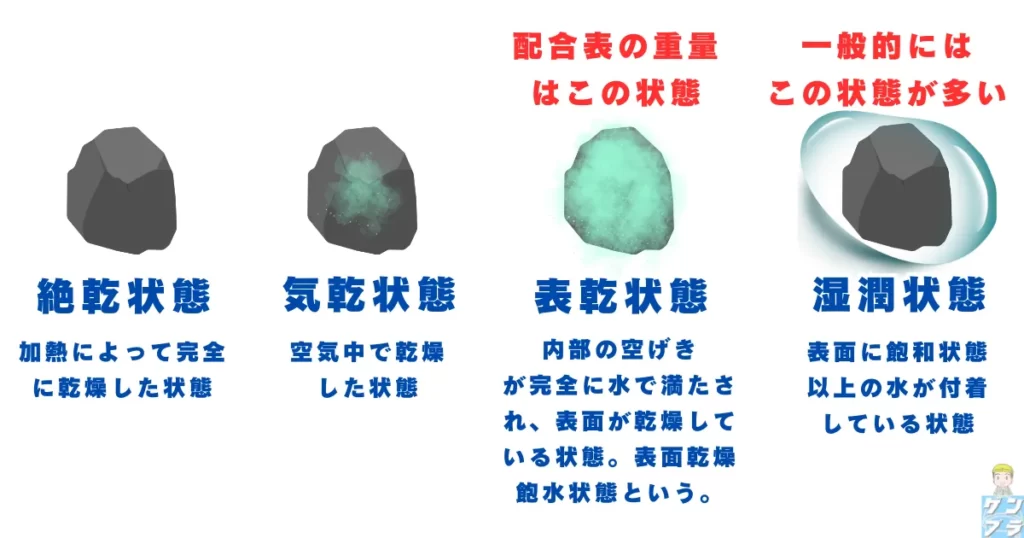

コンクリートに使う細骨材と粗骨材には、内部に多少の空げきがあり、空げきの含水状態によって下の図に示すように4つの状態に分類できます。

コンクリート製造の秘密:骨材の「表面水」の役割

コンクリートの品質を維持するためには、骨材の表面水の管理が重要です。

コンクリートを作るための材料、つまり骨材(砂や砂利などのこと)は、中に小さな空間があって、水を含んでいます。

これを「空げき」といいます。

そして、これらの骨材に含まれる水の状態を考慮することが大切です。

では、その「考慮」がどのようなものか見てみましょう。

まず、配合表では、骨材の中の空げきが水でいっぱいになった状態、これを飽和状態といいます。

しかし、現実的には、この飽和状態で骨材を使うことは難しいです。

その理由は、骨材の表面には飽和状態以上の水が付着し、それが混ぜる水の量から引かれるからです。

これを表面水といいます。

また、表面水の量は一定ではありません。

たとえば、生コン工場で骨材サイロから前日に取り出した骨材と、サイロに貯蔵してある骨材では表面水の量が違います。

具体的には、1m2のコンクリートには約800kgの細骨材(砂などの小さい骨材のこと)が使われます。

表面水率が1%違うだけで、8kgの水の増減が生じ、それはスランプ(コンクリートの流れやすさを測る数値)が約3cm変わることを意味します。

だからこそ、品質の良いコンクリートを作るためには、骨材の表面水の管理が重要です。

試験練りで良好な配合を決めたとしても、表面水の管理がなければ、その意味はないのです。

生コンクリート受け入れのステップ:出荷伝票の確認の重要性

生コンクリートを受け入れる際には、まず出荷伝票を確認することが重要です。

生コンクリートは、工場から出荷されてから現場に届くまでの時間が品質に影響します。

出荷伝票には、出荷時刻とコンクリートの種類が記載されているので、それらを確認することで、注文したコンクリートが正しく、そして適切な状態で届いているかを判断できます。

たとえば、運搬時間が予定より長くかかってしまった場合、スランプロス(コンクリートが硬くなる現象)が大きくなる可能性があります。

これは、コンクリートが固まりやすくなっている可能性があるということです。

このような状況を早めに察知し、対応することが大切です。

出荷時のスランプを修正するように工場に連絡したり、打設手順を見直したりすることが考えられます。

また、工場は数カ所の現場に同時に出荷していることがあります。

そのため、違う現場向けのコンクリートが誤って運ばれてくる可能性もあります。

ランメイシ

ランメイシありえないことだと思うかもしれませんが、生コン車の運転手がミスって現場を間違うこと、僕の現場で実際にあったんですよ。

特に、自分の現場で数種類の配合を使い分けている場合、注文したコンクリートが正しく納入されているかどうかを確認することが大切です。

したがって、生コンクリートを受け入れる際には、まず出荷伝票を確認することが重要なのです。

これにより、コンクリートの品質を保つことができます。

打ち始めの品質に注意

生コンクリートを現場で受け入れる時には、視覚による確認とスランプ試験が重要な手段となります。

生コンクリートの品質は、様々な要素、例えば骨材の表面水率の変動や、生コン車ドラム内の状態などによって影響を受けます。

これらの品質に影響を及ぼす要素に注意を払うことが、現場で的確に品質管理を行うために重要です。

スランプ試験は、コンクリートがどの程度流動性を持つかを測定する方法で、品質管理のためによく使われます。

例えば、生コンクリートが初めて運ばれてきたとき、そして2台目以降も少なくとも視覚でスランプを確認します。

ここで注意すべきは、最初に排出されたコンクリートは、生コン車のシュートにそのモルタル分が付着するため、その部分を使っては品質を正しく評価できないということです。

そのため、初めにモルタルを手押し車に付着させ、それから試験用のコンクリートを受けるようにします。

しかし、生コンクリートのスランプは一貫性がなく、すべての生コン車にスランプ試験を実施することは現実的には難しいです。

そのため、日本の土木学会のコンクリート標準示方書では、スランプ試験の頻度を一日に一回、または20~150m3に一回と定めています。

したがって、生コンクリートを現場で受け入れる時には、視覚による確認とスランプ試験が重要な手段となるのです。

適切にこれらを行うことで、生コンクリートの品質を確保し、現場作業を円滑に進めることができます。

流動性と粘性をみる

以下に、スランプ試験でスラ ンプコーンを引き上げた直後のコンク リートの形状の例を示します。

粗骨材が多くてガサガサしたコンクリートもあれば、モルタルの多いコンクリートもあります。

下の図は、適度な分離抵抗性を有するコンクリートとガサガサしたコンクリートの変形状況です。

コンクリートの性能面でチェックしておきたいのが変形性能です。

バイブレーターで振動を与えると、コンクリートは流動し始める。

コンクリートの打ち込みや締め固めを良好な状態で進めるには、適切な変形性能が必要です。

コンクリートの変形性能を判断する簡単な方法は、スランプ試験後にスランプ試験用の平板の端部を軽くたた いて振動を与え、それによる変形状況を観察することです。

良質なコンクリートの特徴と分離抵抗性

良質なコンクリートは、適度な分離抵抗性を持つことが特徴です。

分離抵抗性とは、コンクリートが均一な状態を保つために必要な特性の一つで、これが適度にあると、コンクリートは振動によって適切に形を変え、堅く結びつきます。

逆に、この分離抵抗性が不足していると、コンクリートは振動によって簡単に崩れ、素材が分離してしまう恐れがあります。

この状態のコンクリートからは「ジャンカ」、つまりコンクリートの一部が固まらずに浮き出てしまう現象が発生しやすくなります。

例えば、良質なコンクリートは、振動を与えることで下部が側方に広がり、上部が沈んでいくような動きをします。

これは、コンクリートの内部がうまく混ざり合い、分離抵抗性が適切である証拠です。

一方、ガサガサとした質感のコンクリートは、振動によりすぐに崩れてしまいます。

これは分離抵抗性が不足しており、ジャンカが発生しやすい状態と言えます。

したがって、コンクリートの品質を確認する際は、適度な分離抵抗性を持つかどうかをチェックすることが重要です。

適切な分離抵抗性を持つコンクリートを使用することで、強度や耐久性が保たれ、安全な構造物を作ることが可能となります。

空気量を泡でチェックする

コンクリートに含まれる空気量は、その品質と耐久性に大きく関わる重要な指標です。

コンクリートには微細な空気が含まれており、その量が品質に影響を及ぼします。

空気量が多すぎると、コンクリートの強度が低下します。

具体的には、空気量が1%増えると、コンクリートの強度は約5%下がると言われています。

一方で、空気量が少なすぎると、コンクリートは冷凍と融解の繰り返し(凍結融解作用)に弱くなります。

これは、冬季など低温環境下でのコンクリートの劣化を早める要因となります。

一般的に、コンクリートの適切な空気量は約4.5%とされています。

そして、最低でも3%程度の空気量がなければならないとされています。

これらの数値を頭に入れて、コンクリートの品質を管理することが大切です。

したがって、コンクリートに含まれる空気量は、その品質を左右する大切な要素です。

適切な空気量を保つことで、コンクリートの強度と耐久性を確保し、長期間にわたって安全に使用することができます。

エアメーターを使ってコンクリートの空気量をチェックしよう!

コンクリートの空気量を調べるためには、エアメーターという装置が役立ちます。

空気量はコンクリートの品質を決定する重要な要素です。

しかし、それを直接見ることはできません。

だからこそ、私たちはエアメーターという特別な装置を使って、空気の量を調べることができます。

生コンクリートが現場に到着したとき、私たちは素早くその品質を確認しなければなりません。

このときエアメーターが活躍します。

エアメーターを使うと、コンクリートの上面を平らにならすことができます。

それから、ハンドスコップの背面や金ゴテ(これらは丸い形をした道具で、建設現場でよく使われます)を使って、コンクリートの中から浮き上がってくる空気の泡を観察します。

その泡の量と大きさから、コンクリートの空気量を推測することができます。

したがって、エアメーターはコンクリートの品質を確認するための非常に重要なツールです。

これを使って、生コンクリートが現場に到着したときにすぐに品質をチェックすることが可能です。

コンクリートの空気量を適切に管理するための秘訣

コンクリートの空気量を適切に管理するためには、泡の量を確認し、エアメーターを使って具体的な計測を行い、規定の範囲外であれば生コンクリートを返すという手順を踏む必要があります。

コンクリートの品質はその使用場所や目的によって異なりますが、適切な空気量を確保することはどんな場合でも必要です。

しかし、その判断は経験に左右される部分もあります。

ある日、コンクリートが現場に到着したとします。

最初に、上から見て泡が適切な量だと感じるか確認します。もし泡が多すぎるようなら、エアメーターを使って正確に空気量を計測します。

その結果、規定の範囲を外れていた場合は、生コンクリート車を返します。

もちろん、これが一度で完璧にできるわけではありません。

たくさんのコンクリートに触れて、その感じや見た目を学ぶことが大切です。

というわけで、コンクリートの空気量を適切に管理するためには、視覚的な確認、エアメーターを使った計測、そして場合によっては生コンクリートを返すという対応が求められます。

これは経験に基づいたスキルであり、コンクリートに実際に触れ、その状況を感じ取ることが大切です。

コンクリートの分離を防ぐためのステップ

コンクリートの材料分離は避けられない現象ですが、これを管理するためには運搬中の低速かくはんと、現場到着後の高速かくはんが必要です。

コンクリートは水、セメント、砂、砂利などから成る混合物ですが、これらの材料は時間とともに分離しやすい性質を持っています。

これを防ぐためには、適切なかくはん操作が必要となります。

たとえば、コンクリートが工事現場に運ばれるとき、生コンクリート車は低速でかくはん(混ぜること)を行います。

これにより材料の分離をある程度防ぎます。

しかし、完全に防ぐことは難しいため、現場に到着したら、さらに30秒程度、高速でかくはんします。

これにより、運搬中に多少分離した材料も、再び均一なコンクリートに戻すことが可能となるのです。

だからこそ、コンクリートの材料が分離しないように管理するためには、運搬中の低速かくはんと、現場到着後の高速かくはんが必要なのです。

コンクリートの均一性を保つためのポンプ車の役割

コンクリートがポンプ車のホッパーに移される際には、分離を防ぎ均一性を保つために、ホッパーは常にコンクリートで満たされ、適切にかくはんされるべきです。

コンクリートが生コン車からポンプ車のホッパー(大きな入れ物)に移るとき、コンクリートの材料が分離する可能性があります。

この分離は、ポンプが詰まる原因となる可能性があります。

たとえば、コンクリートが生コン車のシュート(滑り台のようなもの)を通ってポンプ車のホッパーに入るとき、材料が分離することがあります。

この分離を防ぐために、ホッパー内でコンクリートを十分に再かくはんすれば、再び均一な状態に戻せます。

もし十分にかくはんしないままポンプで押し出すと、ポンプが詰まることもあります。

だからこそ、ポンプ車のホッパーは常にコンクリートで満たされ、適切にかくはんされるべきなのです。

異常を認めたら迅速に対応

現場でのコンクリート受け入れ検査の際には、スランプ値の傾向を理解し把握することが大切です。

スランプ値とは、コンクリートがどれだけ柔らかいか、つまり流動性がどれだけあるかを示す値です。

これはコンクリートの品質を判断する一つの重要な指標です。

しかし、この値は一定ではなく、ある程度ばらつくものと考え、その変動を理解することが大切です。

たとえば、スランプ試験を行った際、その値を記録します。

試験ができない場合でも、目視で大体のスランプ値をつかむことが可能です。

これらの値を連続して見ていくことで、スランプ値の傾向やばらつきを把握することができます。

だからこそ、受け入れ検査の際には、スランプ値の測定結果の傾向をしっかりと把握することが重要なのです。

スランプ試験結果のリアルタイム分析:現場での迅速な品質管理

コンクリートのスランプ試験結果は、すぐにプロットすることで、現場でリアルタイムに傾向を把握し、迅速に対応することが重要です。

スランプ試験はコンクリートの流動性を測るための試験で、その結果はコンクリートの品質に大きく影響します。

だからこそ、試験結果は後からまとめるだけではなく、測定するたびにプロットして、目視のデータも含めてスランプの傾向をリアルタイムで把握することが重要です。

このようにして異常な傾向を早期に捉え、その場で迅速に対応することで、品質の問題を未然に防ぐことができます。

例えば、スランプ試験の結果が一定の範囲を超えたとき、その情報をすぐに把握し、対応することで、品質の問題を最小限に抑えることができます。

だから、スランプ試験の結果はすぐにプロットし、異常な傾向を早期に捉えて迅速に対応することが、品質管理における重要なポイントなのです。

スランプが大きいコンクリートの問題点とは

スランプが大きいコンクリートは打設が楽かもしれませんが、それはコンクリートの品質問題を示しているかもしれません。

スランプとは、コンクリートの流動性を表す尺度です。

これが大きいということは、コンクリートが流れやすい、つまり水分が多いことを意味します。

しかし、水分が多いと、コンクリートの強度が低下し、耐久性が落ちる可能性があります。

これは建物の安全性に関わる問題で、無視できない重要な警告信号です。

例えば、ある現場でスランプ試験の結果が次々と大きな値を示し始めた場合、それはコンクリートの品質に問題がある可能性を示しています。

その場合は、すぐに生コン工場に連絡して品質改善を求めるべきです。

だからこそ、スランプが大きいコンクリートは打設が楽かもしれませんが、それはコンクリートの品質問題を示しているかもしれないのです。

まとめ:コンクリートの均一性とスランプ試験の重要性

コンクリートの世界は実はとても面白く、そこには小さなドラマが毎日繰り広げられています。

特に、生コン車が現場に到着したときの一連のプロセスは、まさに一大イベントです。

まず、生コン車が現場に到着したら、約30秒間、高速でコンクリートをかき混ぜます。

これが重要なのです。

その理由は、コンクリートは運搬中に少しずつ材料が分離してしまうからです。

でも大丈夫。高速でしっかりとかき混ぜることで、再び均一なコンクリートに戻せるんです。

さらに、生コン車からポンプ車のホッパーにコンクリートが移される際にも分離が起こります。

しかし、ホッパー内でしっかりとかき混ぜることで、また均一な状態に戻すことができます。

そして、コンクリートが打設される前には、スランプ試験を行います。

これは、コンクリートの流動性を測る試験で、結果はその場で確認します。

結果が一定の範囲内であれば問題ないですが、大きく外れた場合は、コンクリートの品質に問題があるかもしれません。

例えば、スランプが大きいと、コンクリートが流れやすいことを意味します。

これは、水分が多く、耐久性が低くなる可能性があるため、注意が必要です。

こういった異常が見つかった場合、すぐに生コン工場に連絡して対策を講じるべきです。

つまり、コンクリートを扱うときは、均一性の維持とスランプ試験の結果を常に注意深く確認しながら、品質管理に努めることが大切なのです。

Q&A

- コンクリートは運搬中に何故分離するのですか?

-

コンクリートは、セメント、水、砂、砂利などの異なる成分からなる混合物です。

運搬中の振動や重力の影響で、これらの成分が分離することがあります。

しかし、適切なかき混ぜを行うことで再び均一にすることができます。

- スランプ試験とは具体的にどのようなものですか?

-

スランプ試験は、コンクリートの流動性を測る試験です。

具体的には、特殊な円錐形の容器にコンクリートを入れ、容器を取り外した後、どれだけコンクリートが流れ落ちるかを測定します(スランプ試験)。

この結果は、コンクリートの適切な混合比や水分量を示す重要な指標となります。

- スランプが大きいコンクリートが問題なのはなぜですか?

-

スランプが大きいということは、コンクリートが流れやすい、つまり水分が多いことを意味します。

水分が多すぎると、コンクリートの強度や耐久性が低下する可能性があります。

そのため、スランプが大きい場合は、そのコンクリートの品質に問題があるかもしれないと判断し、対策を講じるべきです。

コメント